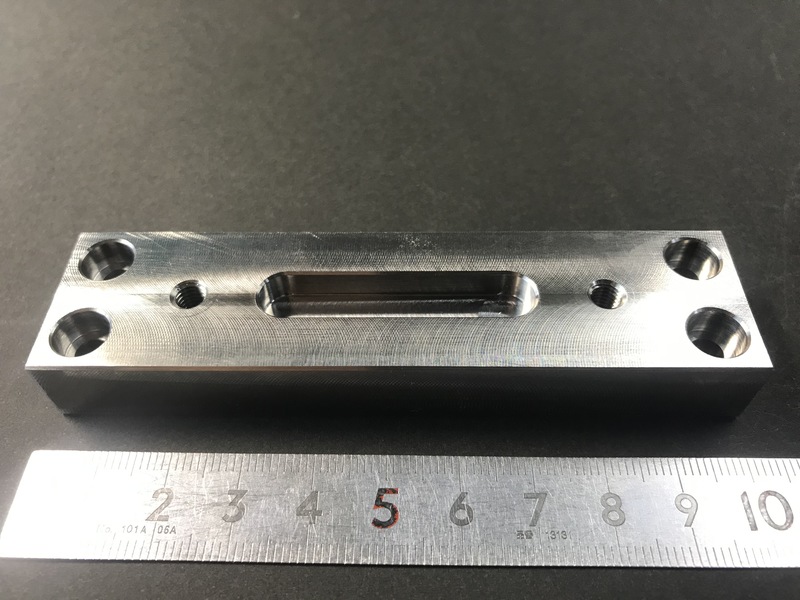

インコネル718(ALLOY718)の加工サンプルを加工事例に追加しました。

加工条件も手探りの中、手持ちの工具では、チップを頻繁に交換したり、ドリルが折れたりとちょっと苦労したようです。

もう少し、いろいろ試してみようと思っています。

インコネル718(ALLOY718)の加工サンプルを加工事例に追加しました。

加工条件も手探りの中、手持ちの工具では、チップを頻繁に交換したり、ドリルが折れたりとちょっと苦労したようです。

もう少し、いろいろ試してみようと思っています。

新型コロナウイルス拡大防止のための移動制限も解除されましたが、この先の見通しが明るくなるとは到底感じられない今日この頃です。弊社では生き残りをかけ、品質向上、短納期化、難削材加工、テレワーク・・・などに皆で取り組んでおります。

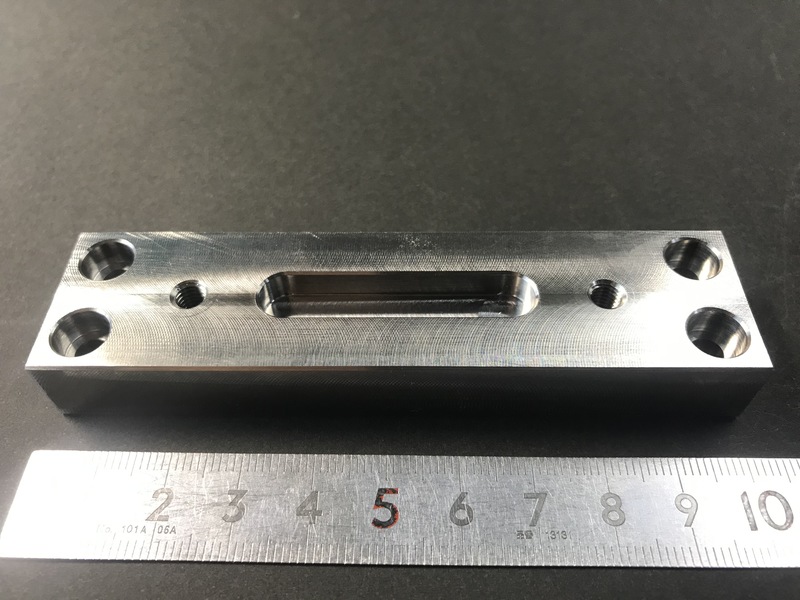

まずは、短納期化・特急対応のため、材料の在庫を拡充しました。

これまで、S45C・SKS3については~Φ50までを目安に在庫を確保していましたが、今回、Φ100まで増やしました。

くわしくは、特急対応用に材料を在庫をご覧ください。

通常材料を注文すると、早くて翌日になるため、1日程度の納期短縮が可能です。

お急ぎの案件がありましたら、是非一度ご相談ください。S45C、SKS3以外でも小物サイズで1個、2個でしたら、製作可能な程度の在庫があったりします。

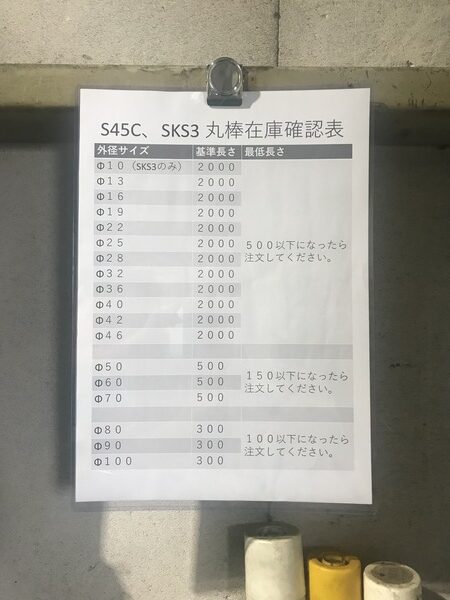

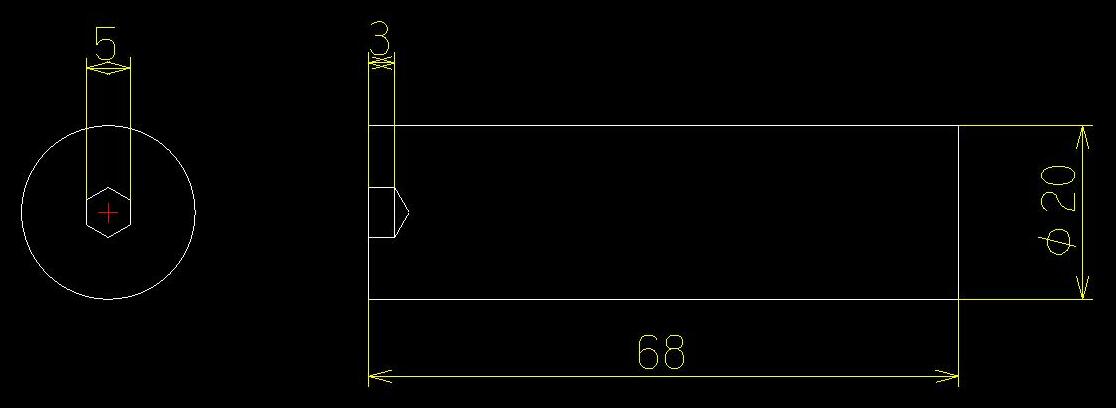

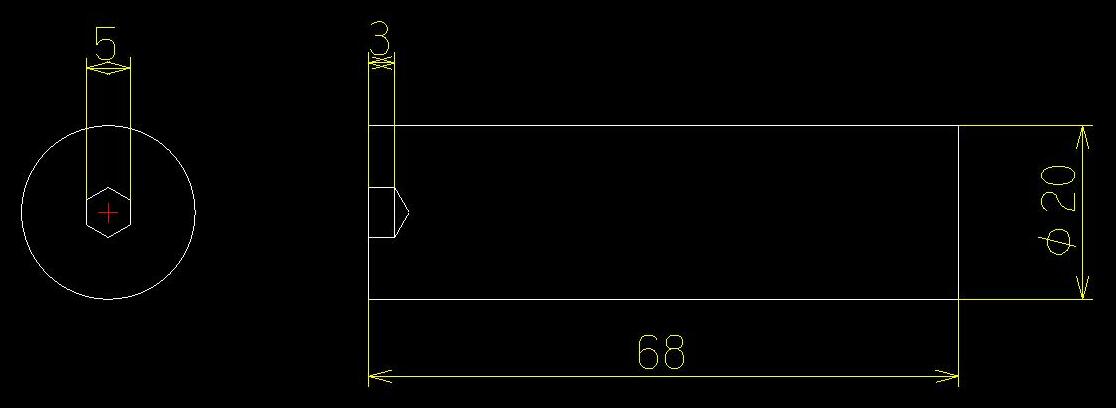

We have 5mm hex socket blanks in stock. The dimensions are as follows.

In the case of a single item, hexagonal hole processing is very expensive. It is very reasonable if you can make a product from this blank.

And you can get it in a short delivery time.

We can do additional machining. Lathe, Machining, Quenching, Grinding, Plating…

At the moment, we have only one type, but we would like to expand it if there are many requests.

弊社は明日5/2(土)~5/6(水)の間、GW休みをいただきます。新型コロナの一日でも早い収束を願って、朝礼でも従業員の皆さんには政府の出した「人との接触を8割減らす、10のポイント」を印刷して外出自粛を改めてお願いしましたが、ベトナム人エンジニア向けの資料が見つかりませんでした。法務省のサイトで「やさしい日本語版」の資料を見つけましたが、しっかり内容を理解して行動してもらうためには、母国語の資料が欲しかったなあと思いました。

さて、ここからが本題です。

弊社に5mmの六角穴付きのブランクの在庫があります。寸法等は下記の通りです。

単品だと、高コストになってしまいがちな六角穴ですが、このブランクから製作できる単品・少量の特殊ボルト、特殊シャフトなどがありましたら、リーズナブルにご提供可能ですので、是非ご検討ください。

納期に関しましても、六角穴は加工済みのため、柔軟に対応可能です。

追加工も、通常通り、旋盤・マシニング等による機械加工の他、焼入れ・研磨・メッキも対応可能ですので、お問い合わせください。

今のところ、一種類のみですが、反響・ご要望があれば、拡充していきたいと考えておりますので、お問い合わせをお待ちしております。

弊社のベトナム人が1名、テト(旧正月)に合わせて帰国していましたが、無事に日本に戻ってきました。空港ではマスクを着用していたそうですが、「チョット、カゼ、デス」と言っていました。元気そうなので大丈夫だとは思いますが、有休も使い切ってしまったので、体調管理には、いつも以上に気を付けて欲しいです。

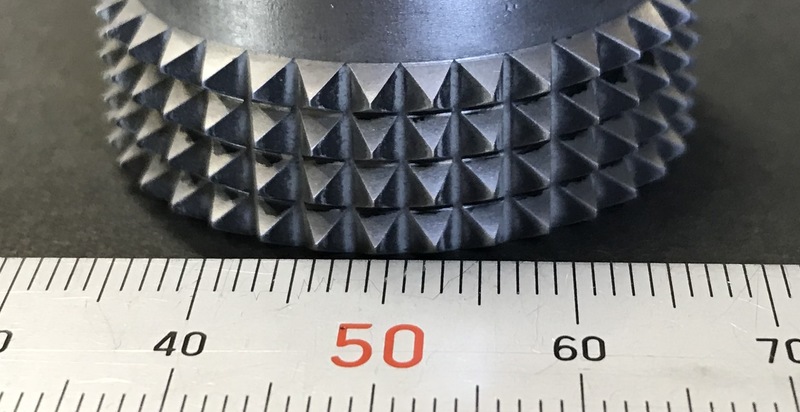

今回は大きめのローレットのご紹介です。

ギザギザが大きいのと、ピッチ・角度等の指示が図面にあったため、通常のローレット用の工具では製作できず、NC旋盤とワイヤーカットで製作しました。

焼入れもしていますし、手でギュッと持つと痛いくらいなので、手で操作する場合の滑り止めではないようです。

ローレットもユニークなご要望がたまにあるので、対応できるよう、今のうちにいろいろ取り組んでいきたいと思っています。

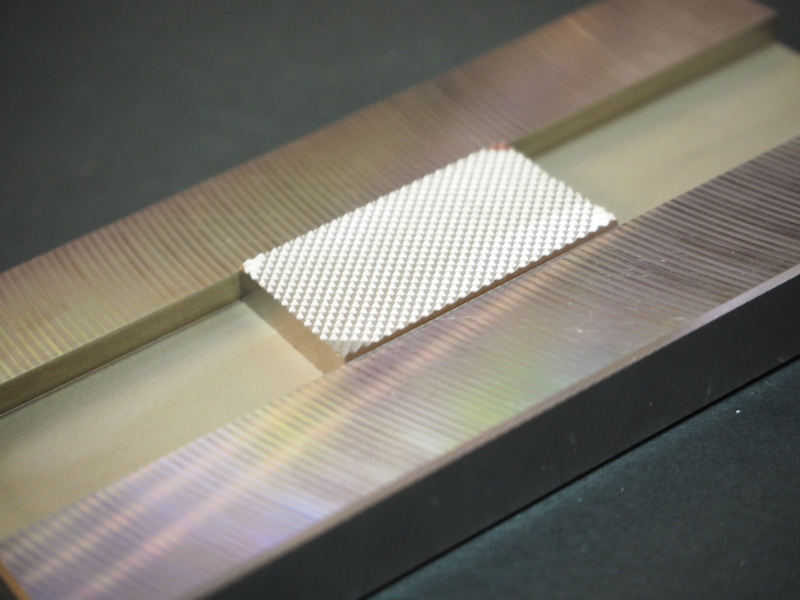

弊社では、円柱上の部品の外径に対するローレット加工は、ほぼ毎日やっています。ですので、目が浅かったり、二重になってしまったり、ということはまずありません。材質も鉄(S45CやSKS3など)、アルミ、ステンレス、真鍮等なんでもOKです。

外径のローレットに関しては、工具も市販されていますし、慣れればある程度はできますが、外径以外となるとなかなか難しいのかなと思い、まずは平面に加工してみました。

とりあえず、手っ取り早くというのと、機械が空いていたので、ワイヤーカットで製作しました。

需要があれば、他の加工方法も考えてみようと思います。

やっとお盆休みが終わりました。疲れました。

旋盤やマシニングなど機械加工で金属部品を製作すると、よくあるのが加工歪みです。原因もいろいろありますし、対処方法もさまざまです。

一番多い対処方法が、少し取り代を残して加工した後、旋盤や研磨機で仕上げるパターンでしょうか?最後に仕上げるのですから確実です。でも工程も増えるし、場合によっては、治具も作らないといけないので、手間がかかります。

めんどくさがりな私は、工程が増えるのを嫌います。なので、可能な時は、材料に焼きなまし、焼きならしをして、そのまま仕上げます。

上の写真はフランジ部分を大きく削ったため、旋盤で仕上げた部分が歪んでしまった部品です。受注時に見過ごしてしまいました。作り直さないといけないのですが、4個×2セット=8個もあったので、「後から仕上げるのは面倒!」ってことで、材料を焼きならしして前回同様一発仕上げでやってみました。

・・・でも心配なので、最初は1個だけやってみました。

・・・結果はOKでした。安心して残りも製作しました。

ものによりますが、材料を焼きなましや焼きならしすることで加工歪みを抑えることができます。後から仕上げる場合と比べて、安く作ることができます(今回は再製作なので会社的には赤字・・・)。

ただ、

という悩ましい問題もあります。

そして、まずは、見積もり時点で私が「これ確実に歪む!」って気付くようにならないとダメですね・・・。

今週は台形2条ねじの製作がありました。

外径がΦ14でピッチ3、リード6の台形2条の「おねじ」と「めねじ」です。2条ねじを含む多条ねじを弊社で加工する際に問題となるのが、長さと径です。今回は長さは問題なかったのですが、径が小さくてめねじを加工する工具がありませんでした。

台形2条ねじの下穴がΦ11.5くらいですが、最小加工径がこれ以下で、ピッチ3の台形ねじを加工できる工具を、弊社にある各社工具メーカーのカタログからは見つけられなかったので、めねじの刃物はグラインダーで成型して対応しました。今回は刃物成型のご紹介です。

まず、おねじは、市販のピッチ3用の台形ねじチップの背中を削ります。

当たり前ですが、ピッチ3の台形ねじチップはピッチ3リード3の台形ねじを加工するように作られているので、リード6の台形ねじを加工しようとすると、チップの背中が当たって、加工できません。なので、背中を削って当たらないようにします。ただ、削り過ぎると折れやすくなってしまいますので、ギリギリ当たらないように削ることが重要です。

次はめねじですが、おねじと違って、台形の形状部分も成型しないといけないので、1工程増やします。

まず、台形の形状部分の型を作ります。今回はワイヤーカットで製作しました。

一番左が、台形ねじピッチ3の規格通りの型です。その他に深さを0.25ずつ深くした肩を2パターン用意しました。この型を使って、下の画像のような溝入れバイトから、めねじ製作用の刃物を成型します。

台形部分を成型した後、おねじと同じように背中を削ったら、完成です。申し訳ありませんが、諸事情により、めねじ製作用の刃物の画像がありません。

あとで工具屋さんに聞いたら、特殊ねじのタップを1個から製作してくれるところがあるとか、ないとか・・・。

多条ねじの問い合わせは、時々あるので、今後タップの情報も少し集めようと思っています。

先週「ストレートシャンクドリル」の投稿で、弊社はハイスのドリルばかりで、あまり超硬のドリルは持っていないことを書きましたが、今週、事情により焼入れ後の製品にドリルで穴をあける必要にせまられ、超硬ドリルを購入することになってしまいました。

工具屋さんに「HRC40~45でもあけられるΦ14ドリル1本ください~。」って抽象的な内容で注文したところ、持ってきていただいたのが、こちらのドリルです。

不二越(NACHI)のAquaREVO AQRVDR1400です。ハイスと比べると重いです。値段は、ハイスの4倍くらいです・・・。

焼入れ後に旋盤で外径や内径を仕上げることは、しばしばありますが、ドリルは経験があまりありません。ですが、硬度もそれほどでもなく、ドリルの先端の中心部に負荷はかからない形状だったので、まあやれるでしょう?という感じで、ベトナム人にやってもらうことにしました。

ベトナム人が「スピードハ、ドレクライ、デッカ?」って聞くので、「チョット、オソク」といい加減なアドバイスをしましたが、無事加工も終わって出荷しました。

あとから、加工条件について、ベトナム人に聞きました。

私「カイテンスウ ハ?」

ベトナム人「ナンデッカ?」

手をグルグルしながら私「S(回転数)ダヨ、S」

ベトナム人「オー!スピードデッカ。1000デス。デモF(送り)ハ、0.05デス」

私「ヘー。モンダイ ナカッタ?」

ベトナム人「ダイジョウブ デス」

「デモ」ってどういうことだ?と思いながら、この投稿を書くために、不二越のホームページを見てみると、基準切削条件が載っていて、ドリルサイズがズバリのものはなかったのですが、回転数はちょっと早いかな?送りはちょっと遅いかな?といった感じでした。

でも、まあ、無事に終わってよかったです。

2018年11月に導入したDMG森精機のNLX2500/700はチャックに北川鉄工所のQB310を採用しています。詳しい使い方はまた機会がありましたら説明しようかと思っていますが、これまでのセレーションを合わせてボルトで締めるタイプのチャックと比較して爪の着脱がかなり早くなります。

当然、他のNC旋盤で使っていた爪をNLX2500/700では使えないため、機械の導入と一緒に生爪も70Set購入しまして、ちょっとずつ成型しています。こちらが生爪成型前の写真です。

何も見えませんが、こちらが加工中の写真です。断続加工になるので、加工条件は上げられません。

できあがりがこちらです。写真はΦ55のサイズのワークを掴むのに使います。深さ5mmで段差をつけていますので、フランジ等ツバ部分を掴むのに便利です。

弊社は単品・少量多品種の加工品のみ取り扱っており、リピート品も少ないため、Φ4~Φ300までのあらゆるサイズのワークを掴めるようにする必要があり、爪の種類も自然と増えます。しかも、今回採用したQB310は、交換は早いですが、セレーションが無いので、多少ワークのサイズがズレていても、セレーションずらして掴んじゃう!ってことはできません。なので、これまでよりも爪がたくさん必要になりそうです。

購入して約4か月、ようやくΦ100まではどんなワークでも掴めるくらいに爪も増えてきましたが、径が大きくなると加工時間も長くなりますし、Φ200以上になると、ご依頼いただく仕事も少ないため、成型がめんどくさくなるという問題が発生します。ですが、いざという時に作っていないと納期に間に合わなくなったりするので、ちょっとずつ、頑張ろうと思います。